Ahorrar energía es una necesidad primordial a nivel internacional; por tanto, para que los sistemas HVACR sean más eficientes y logren este objetivo, las válvulas PICVs se presentan como el siguiente paso evolutivo de estos dispositivos

Ing. Moisés Quintanilla / Imágenes y gráficas: cortesía del autor

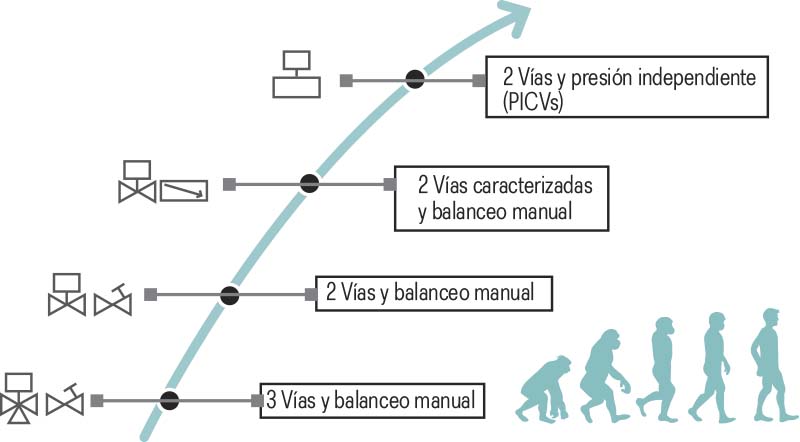

Entender la evolución de las válvulas requiere conocer los antecedentes de su desarrollo. En este artículo, se hablará sobre el progreso de las válvulas de control de la presión independiente (PICVs), específicamente de las de 3 vías.

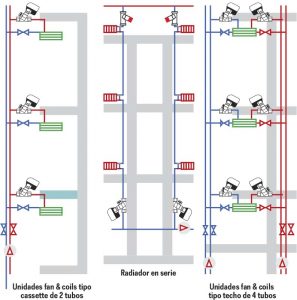

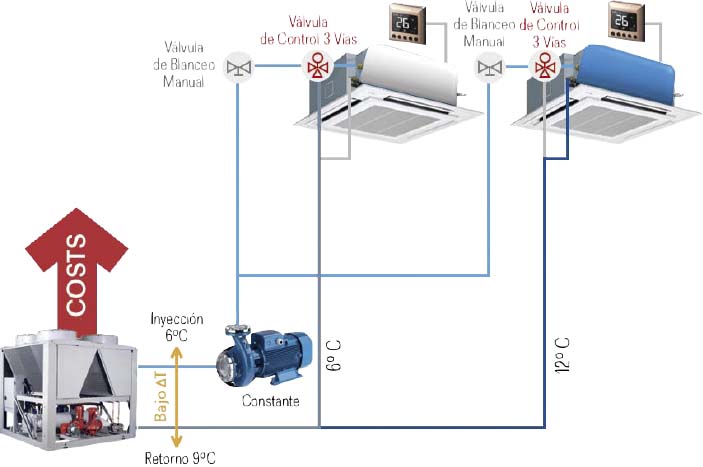

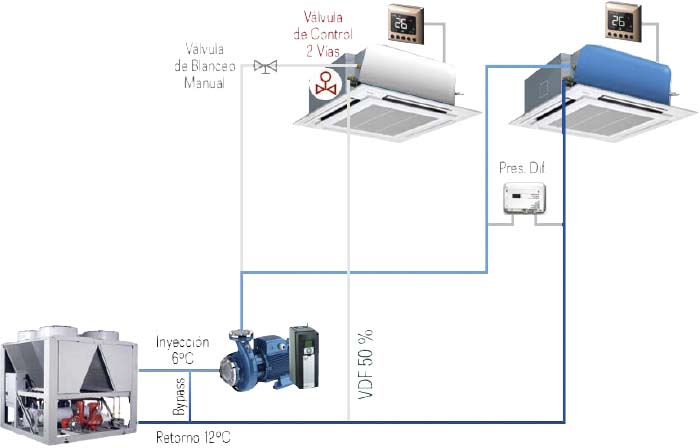

En el pasado, la mayoría de los sistemas HVAC eran de volumen constante. En la figura 1, se observa el sistema de enfriamiento, representado como el chiller o las enfriadoras, y el sistema de bombeo de volumen constante y las unidades terminales de aire acondicionado (AA) con serpentines de agua helada o caliente (UMAs, manejadoras, fan & coils, etcétera); cada una con su termostato. Para el control de temperatura se utilizaban válvulas de 3 vías del tipo on/off o modulantes. Mientras que, para mantener el sistema balanceado, se manejaban válvulas de balanceo manual en cada unidad.

Pensemos en un caso en el que se tenían dos unidades enfriadoras. El sistema funcionaba bien, hasta cierto punto, pues se tenía una temperatura de inyección de 6 °C y válvulas de 3 vías tipo on/off. La temperatura de retorno que regresaba al chiller de ambas unidades podía mantenerse estable, alrededor de los 12 °C. El problema es que esta estructura era sumamente ineficiente. Primero porque el sistema de bombeo, al ser de volumen constante, se tenía siempre a carga plena (máximo flujo). Segundo porque sufría del síndrome de bajo delta T, en el que la diferencia de temperatura entre la inyección y el retorno es muy baja. Este problema se suscitaba cuando alguna de las unidades no requería enfriar y la otra sí. Por ejemplo, si la primera unidad no necesitaba enfriar, cerraba su válvula de 3 vías para generar un bypass con el sistema, regresando la temperatura a la misma que entró (6 °C). Esta temperatura se mezclaba con la de las unidades que sí requerían enfriar; en este caso, la segunda unidad se mantenía en 12 °C y el chiller veía un retorno de menor temperatura de alrededor de 9 °C. Esta particularidad hacía que el chiller viera un síndrome de bajo delta T, causando un incremento del porcentaje de operación y volviéndolo costoso e ineficiente. Otro de los problemas comunes era el costo y el tiempo que llevaba balancear el sistema, ya que, con el uso y el tiempo, las válvulas de balanceo manual se desequilibraban.

El sistema de 3 vías y el volumen constante evolucionó a uno de volumen variable que utiliza variadores de frecuencia en el sistema de bombeo. La gran ventaja era el ahorro de energía, ya que las bombas variaban su velocidad con base en la presión diferencial entre la inyección y el retorno. Esta presión variaba en función de los requerimientos de la carga. Si varias de las unidades necesitan agua (figura 2), entonces la presión diferencial disminuye por la apertura de las válvulas y las bombas aceleran su funcionamiento para incrementar la presión y suministrar el agua necesaria.

Asimismo, si algunas de esas unidades ya no necesitan agua, entonces cierran sus válvulas; la presión diferencial aumenta y las bombas disminuyen su velocidad para reducir la presión en el sistema. De esta manera, se garantiza que sólo se suministrará el flujo necesario a las unidades que lo necesitan. Al reducir la velocidad de las bombas se obtiene un ahorro energético bastante significativo. Esto se debe a las leyes de afinidad de las bombas: el consumo de energía cambia a razón del cubo de la velocidad. En otras palabras, una disminución de un 10 por ciento en la velocidad representa una disminución de hasta un 33 por ciento en el consumo de energía.

Por este motivo, el sistema de volumen variable se ha convertido en un estándar para los sistemas HVAC. Junto a esta evolución vino también la de las válvulas de control, pasando de las de 3 vías a las de 2. A pesar de esto, el sistema seguía presentando algunas deficiencias.

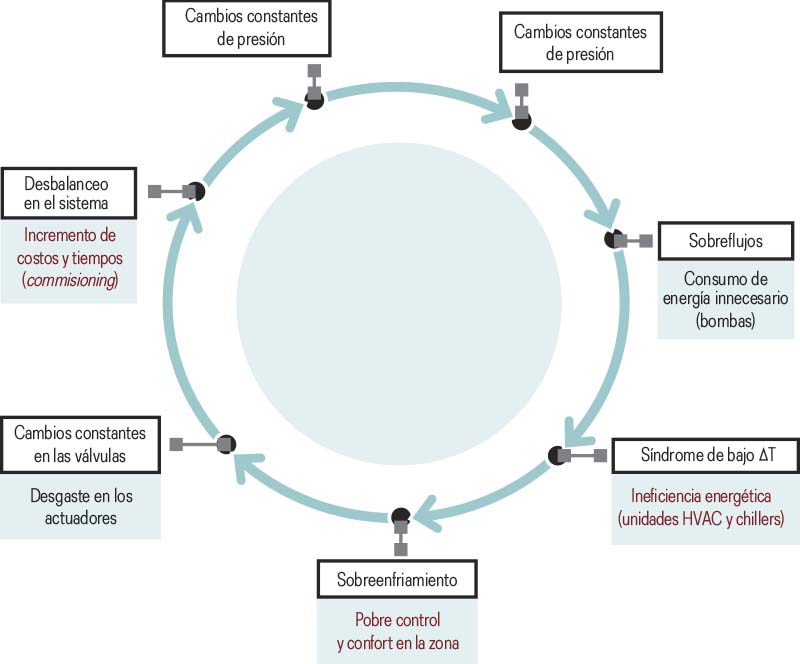

El problema principal es el cambio constante de la presión. Las válvulas de balanceo manual no reaccionan como se esperaría a estas constantes fluctuaciones en la presión, lo cual genera:

- Ruidos y vibraciones en el sistema

- Baja autoridad en las válvulas de control

- Sobreflujo en las unidades: el agua fluye demasiado rápido a través del serpentín

Este efecto impacta negativamente en la eficiencia de los equipos, disminuyendo la capacidad de intercambio de calor en el serpentín, por lo que el agua que regresa al chiller sigue estando muy fría. En consecuencia, se vuelve a generar el síndrome de bajo delta T y los costos se incrementan.

El sistema de volumen variable con válvulas de control de 2 vías siguió progresando para dar paso a un sistema con válvulas de control caracterizadas por 2 vías, balanceo dinámico y retorno inverso.

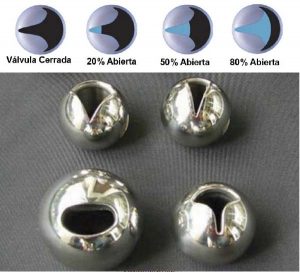

Las válvulas de 2 vías caracterizadas surgieron antes de

los sistemas de retorno inverso. Éstas deben su nombre al disco caracterizado

que se encuentra dentro de ellas, como se observa en la siguiente imagen:

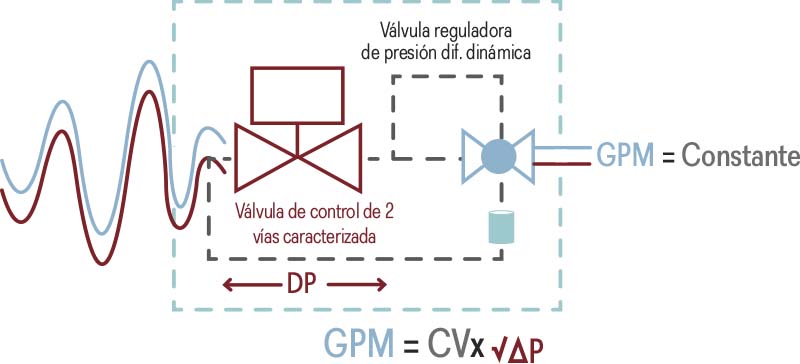

Este disco hace que el flujo que pasa a través de la válvula dependa directamente de su presión diferencial. Es decir, a mayor diferencial de presión en la válvula, mayor flujo y viceversa. El control depende de qué tan fino pueda controlar el flujo la válvula. La fineza, a su vez, dependerá de las condiciones de diseño que definieron la selección de la válvula. Asimismo, la selección fue lo que dio origen al cálculo del CV, representado por la siguiente fórmula:

Para calcularlo, se asumía que la caída de presión (Delta P) era de 4 psi, ya que originalmente los serpentines se diseñaban a esa caída de presión y se asumía que la válvula debería de tener al menos la misma caída de presión o más. Hoy en día es incorrecto, pues los serpentines actuales tienen caídas de presión menores.

Realizar el cálculo correctamente depende de la caída de presión de cada uno de los ramales, después de balancear el sistema. Esta acción es muy costosa, pues se tendría que tener primero el sistema completamente listo y funcionando para calcularlo y después colocar la válvula de control. Actualmente, se ocupa la caída de presión de diseño de cada uno de los serpentines, tal como lo estipula el fabricante del equipo.

Ejemplo práctico de cálculo

Si se tiene un equipo fan & coil y el fabricante del mismo en su hoja de datos dice que la caída de presión del serpentín es de 0.49 psi y el flujo máximo de diseño es de 2.4 GPM, entonces el CV daría un resultado de 3.4. Por lo tanto, habría que seleccionar una válvula con ese CV para esa unidad.

Si se llega a realizar mal el cálculo del CV es posible sobredimensionar la válvula, lo que implicaría que, al más mínimo movimiento del actuador, se dejara pasar más agua de la requerida, provocando así el sobreflujo.

El sobredimensionamiento causa mayor enfriamiento en la zona, por lo que el actuador abrirá y cerrará constantemente para contrarrestar el efecto, ocasionando desgaste en la válvula de control.

Aún con un buen cálculo del CV, el sistema tradicional del volumen variable seguiría presentando varios problemas, ya que cuando estas válvulas se someten al sistema de volumen variable, las bombas reaccionan a la presión diferencial en el sistema y no a la presión diferencial en cada una de las válvulas. Cuando existen estas oscilaciones puede presentarse la cavitación en ellas, sobre todo en la válvula que se encuentra más cercana a la bomba.

A su vez, para mantener un buen balanceo, las válvulas de balanceo manual (también conocidas como estáticas) evolucionaron a dinámicas o limitadoras de flujo, reduciendo el costo y tiempo de comisionamiento, así como del rebalanceo, causados por los cambios de flujo y presión, que a su vez fueron originados por las bombas. Esto incrementa aún más el costo inicial de toda la estructura.

Posteriormente, el diseño del sistema de volumen variable cambió a uno de volumen variable con retorno inverso, donde la primera unidad de la línea de suministro de agua es la última en la línea del retorno y viceversa. Con estos cambios, el sistema iguala las caídas de presión en cada serpentín, proporcionando flujos más parejos y estables, sin importar las fluctuaciones del diferencial de presión. Su gran desventaja es que requiere mucho más tiempo de ingeniería, tubería y energía en las bombas para contrarrestar la resistencia y distancias adicionales a dicha tubería. Esto se refleja en el incremento del costo.

Así pues, en todos estos sistemas se presentan casi los mismos problemas y desventajas:

- Cambios constantes de presión, generando fluctuaciones constantes de los flujos y sobreflujos que producen gastos innecesarios de energía en las bombas

- Los sobreflujos causan el síndrome de bajo delta T, que se traduce en ineficiencia energética de los equipos

- El síndrome de bajo delta T da lugar al sobreenfriamiento, ocasionando un control pobre del confort en la zona. Esto da lugar a cambios constantes de las señales de las válvulas de control y el desgaste en sus actuadores

Todo esto lleva al desbalanceo en el sistema, lo cual significa el incremento de costos y tiempos en el rebalanceo y commissioning. Por ello, todas estas válvulas también son conocidas como dependientes de la presión porque si no dependieran de los cambios constantes de la presión, ninguno de estos problemas ocurriría.

¿Cuál es la solución?

La respuesta se encuentra en el siguiente peldaño evolutivo: las válvulas de control de presión independiente o PICVs. Éstas no son afectadas por los cambios de presión derivados de múltiples válvulas abriéndose o cerrándose, o bien, de los cambios de velocidad en las bombas. Éstas fueron diseñadas, específicamente, para trabajar con sistemas de volumen variable y solucionar los problemas que las válvulas dependientes de la presión presentan.

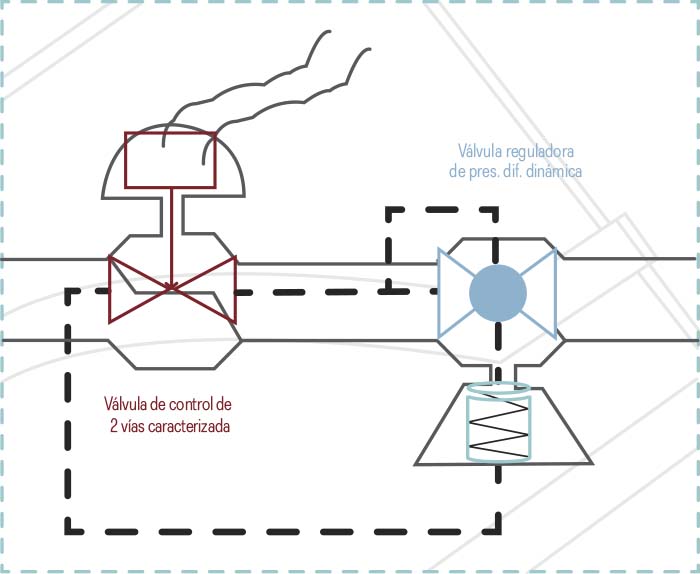

La válvula PICV consta de dos partes:

- Una válvula de bola/esfera caracterizada

- Cartucho regulador de presión diferencial dinámico en serie

La parte caracterizada se comporta como una válvula actuada de control de dos vías; la parte del cartucho de control de presión dinámico, como una válvula reguladora de presión diferencial dinámica.

Esta válvula es la mezcla perfecta entre una que integra funciones de control y balanceo dinámico en un sólo producto. Una de sus ventajas es que regula la presión diferencial para mantener un flujo constante de agua fría o caliente, sin importar las fluctuaciones de la presión. Esto se comprueba utilizando la fórmula del CV y despejando el flujo. Si se puede controlar la presión diferencial de la válvula y el CV es un valor constante, entonces, es posible controlar y mantener un flujo continuo a la salida de la válvula.

¿Cómo funciona?

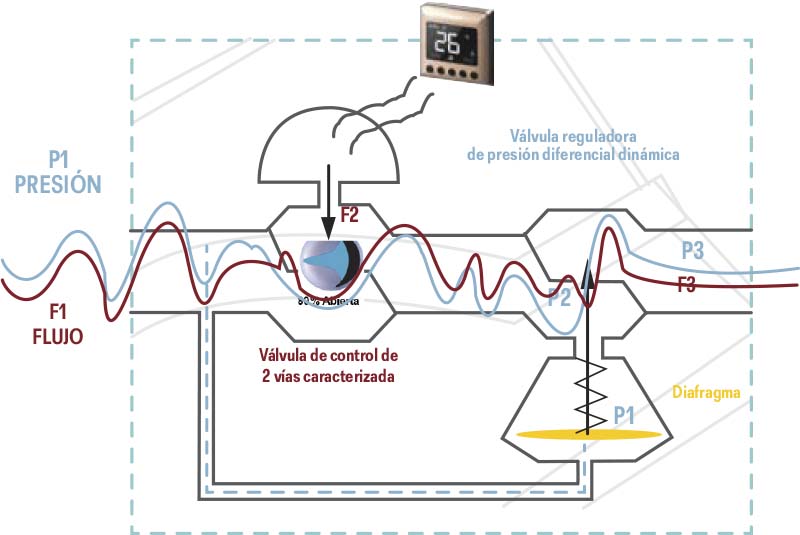

Primero se debe montar el diagrama del proyecto sobre el diagrama real de la válvula (figura 6).

El agua entra a un flujo F1 y presión P1 variables a la primera cámara de la válvula PICV, que corresponde a la válvula de control caracterizada. Ésta tiene un actuador, el cual es controlado externamente por un controlador o termostato. A su vez, éstos envían una señal al actuador para mantener al disco y bola caracterizados en una posición determinada para que pase la cantidad de agua necesaria F2. De esta forma, se conserva la temperatura deseada en la zona. Sin embargo, a medida que el actuador abre o cierra, varía la presión de salida P2. Esta presión P2 entra a la segunda cámara de la válvula PICV, que corresponde a la válvula reguladora de presión diferencial. Ésta contiene un resorte y un diafragma elástico. Entonces, el diafragma es sometido constantemente a los cambios de la presión de entrada P1, a través del orificio de entrada situado a la entrada de la cámara 1. En tanto, la presión P2 ejerce fuerza sobre el resorte, el cual actúa como un compensador. Por lo tanto, el diafragma se mueve por la presión P1 y por el resorte. Cuando el diafragma se mueve, acciona una válvula que mantiene la presión diferencial constante, la cual resulta en la presión de salida P3. Así pues, la presión diferencial se mantiene constante a lo largo de la válvula y ésta puede proporcionar un flujo constante F3, sin importar las fluctuaciones de presión de entrada (figura 7).

Hay que destacar que las válvulas de control PICVs no nada más mantienen el flujo requerido constante; también lo hacen con autoridad total, pues garantizan un flujo preciso a cada grado de apertura. También se utilizan en un sin fin de aplicaciones, básicamente en cualquier sistema de agua de circuito cerrado, ya sea de agua caliente o agua fría. Hablando específicamente de aplicaciones para HVAC, se cuenta con:

- Unidades Manejadoras de Aire (UMAs / AHUs)

- Unidades heat pumps (bombas de calor)

- Unidades fan & coil (cassette, de piso, de techo, de muro)

- Cajas de Volumen Variable con serpentín (VAVs)

- Radiadores y pisos radiantes

Ventajas y beneficios

La principal ventaja es el control del flujo aún en cargas parciales; lo más común en un sistema. Otros beneficios son:

- Eliminan el sobreflujo y el síndrome de bajo delta T

- Entregan la cantidad correcta de flujo al serpentín

- Optimizan la transferencia térmica del serpentín

- Incrementan la eficiencia energética (hasta un 40 %) y reducen costos de energía anual (hasta un 15 %)

- Evitan gastos innecesarios de sobredimensionamiento de equipos

- Reducen costos de tubería y eliminan la instalación de la tubería de retorno inverso

- No requieren balancear o reajustar el balanceo

- Mejoran el rendimiento y operación del sistema

- Simplifican instalaciones y comisionamiento

- No les afectan los cambios de presión

- Reducen los costos de la instalación, mantenimiento y operación

- Simplifican el diseño del sistema y eliminan los cálculos del CV

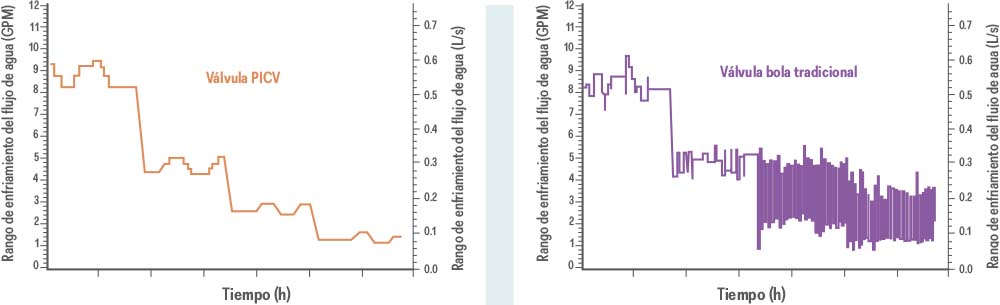

En la figura 9, se muestra una gráfica comparativa del comportamiento de una válvula PICV contra una de bola. Debido a este comportamiento, la PICV elimina el sobreflujo, ya que entrega al serpentín la cantidad correcta de flujo de manera constante, haciendo que la transferencia de calor en el serpentín sea el óptimo. Esto se traduce en la ventaja más importante: eliminar el síndrome de bajo delta T.

Las PICVs se modulan para mantener la temperatura deseada por el usuario y no por los cambios de presión en la tubería; por lo que entregan dos beneficios adicionales:

- El actuador de la válvula no recibe constantes señales de cambio de posición, prolongando su vida útil y reduciendo el desgaste, los costos de mantenimiento y los reemplazos constantes en las válvulas

- Control total en la temperatura de zona, incrementando el confort del usuario

Las PICVs mejoran el rendimiento del sistema y su operación, al proporcionar un mejor control de los serpentines de manera individual. También vuelven flexibles a los sistemas, especialmente en proyectos por etapas, en los que el sistema no debe balancearse cada que una etapa se concluye, modifica o amplía.

La selección suele ser sencilla, pues sólo se necesita conocer el flujo máximo de diseño del serpentín. La razón: las válvulas se dimensionan con base en los GPM que pueden suministrar cuando el actuador de la válvula se encuentra cien por ciento abierta.

Un sistema de enfriamiento está balanceado cuando el flujo de agua a través del serpentín se encuentra entre un ±10 por ciento del flujo de diseño estipulado por el fabricante del equipo HVAC.

En conclusión, las PICVs simplifican la instalación y el comisionamiento, lo cual representa una gran oportunidad para garantizar el flujo constante, reducción de costos, ahorro energético, operación eficiente y mejor control del confort. Los sistemas de aire acondicionado están en constante evolución y estos cambios están motivados por el ahorro energético; por lo tanto, las válvulas PICV representan el siguiente paso en la evolución de los sistemas de agua helada y de agua caliente.

—–

Moisés Quintanilla

Ingeniero de Aplicaciones para la división de Honeywell Building Technologies BMS México. Cuenta con más de siete años de experiencia en el mercado HVAC y en sistemas de control y automatización.