Utilizados en el recubrimiento exterior de cubiertas y fachadas, así como para la división de espacios interiores, los panales sándwich a base de espuma de poliuretano representan una las alternativas más eficientes en términos de ahorro de energía

Redacción, con información del Equipo de Soporte Técnico de Metecno

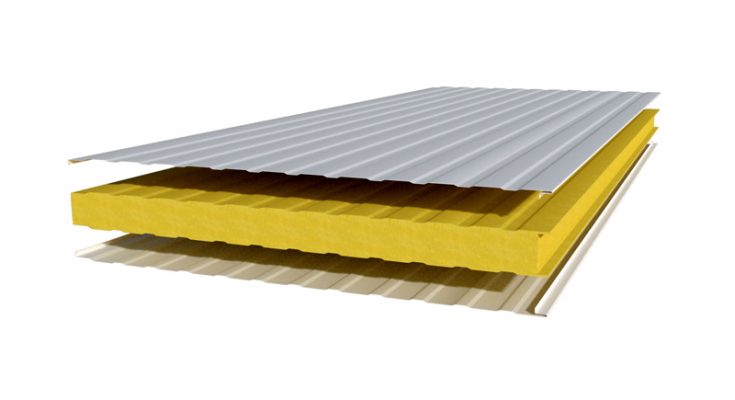

Los paneles sándwich con revestimientos metálicos y núcleos aislantes de espuma rígida de poliuretano toman cada vez mayor protagonismo en las construcciones industriales, en razón del ahorro energético que ofrecen. Los aumentos subsecuentes en los precios y las legislaciones cada vez más exigentes refuerzan la importancia del aislamiento desde el punto de vista político-económico, y conducen a un nuevo concepto arquitectónico para edificios con bajo consumo de energía.

En la actualidad, no hay mejor aislante térmico que el poliuretano, es por eso que en el mercado este material se puede encontrar con espesores desde 1” a 6”, además de que cuenta con diferentes acabados para mejoras en relación con aspectos estéticos.

Los paneles sándwich están conformados por dos láminas metálicas, cuyo grosor es de entre 0.5 y 0.6 mm, entre las que se encuentra un núcleo de material aislante de poliuretano de alta densidad (40 kg/m3).

Este tipo de productos funcionan como aislante acústico y térmico, además de que es posible emplearlo para cubiertas y fachadas. Generalmente, el uso que se les da a estos productos suele ser para cerramiento exterior en cubiertas y fachadas o como división de espacios interiores, en diferentes sectores:

- Cámaras de congelación

- Cámaras de conservación

- Salas de procesado de alimentos

- Cuartos limpios

- Cámaras frigoríficas

Para fijarlos, hay que valerse de tornillos, remaches, clips, entre otros materiales. Para llevar a cabo el proceso de unión entre diversos paneles se recurre a juntas perimetrales.

Características

- Ligereza

- Modularidad

- Instalación estandarizada

- Prefabricación

- Capacidad mecánica mejorada, principalmente rigidez

- Incorporación de diversas funciones en un solo producto

- Impermeable

- Autoportante

- Inorgánico

Ventajas

- Línea de producción en continuo

- Mayor capacidad de carga

- Requiere menor estructura metálica

- Menos desperdicios

- Aislante térmico; menor flujo de calor por m2; mantiene una temperatura estable

- Posibilidad de reubicación o expansión (reutilizable)

- Ahorro en el consumo de energía por equipos de aire acondicionado

- Fonoaislante y fonoabsorbente

- Excelente capacidad de carga

- No es tóxico ni genera olores, bacterias u hongos

- Variedad de colores en la lámina

- Versatilidad arquitectónica

- Facilidad y rapidez en la instalación

- Compatible con diferentes sistemas de acabado

- Permite ahorros en fijación

Beneficios

- Precios competitivos en relación a productos similares en el mercado, con excelente calidad

- Soporte técnico en especificaciones y uso del panel

- Amplia gama de productos

- Imagen internacional con el apoyo de las plantas de producción de Metecno en el mundo

- Apoyo en las áreas de investigación de nuevos productos

- Certificación de calidad en ISO-9001

- NOM-018-ENER-2011

- FM 4880, 4881 y 4471 para muros y cubiertas

Algunos de los paneles sándwich que se encuentran en el mercado cuentan con acreditaciones para los productos enfocados en la industria de la refrigeración, debido a la necesidad de establecer altos estándares de calidad para el contacto con alimentos, como son las certificaciones TIF y USDA.

¿Cómo seleccionar el mejor espesor para el panel?

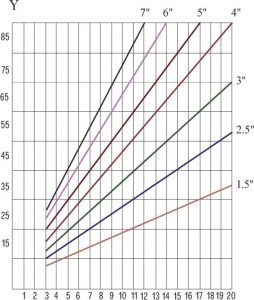

Para hacer la selección más adecuada del producto requerido es necesario consultar el ábaco de pérdidas térmicas y considerar la temperatura del recinto y del exterior, para lo cual tenemos tres casos típicos:

Caso 1

Temperatura del Recinto= +10 °C

Temperatura Exterior= 32 °C

∆T = Temperatura Exterior – Temperatura Interior

∆T = 32 °C – 10 °C

∆T = 22°C

Para temperaturas positivas las pérdidas usuales son de 9 W/m². De acuerdo con esto, el espesor es de 2.5”

Caso 2

Temperatura del Recinto= +2 °C

Temperatura Exterior= 32 °C

∆T = Temperatura Exterior – Temperatura Interior

∆T = 32 °C – 2 °C

∆T = 30°C

Para temperaturas positivas las pérdidas usuales son de 9 W/m². De acuerdo con esto, el espesor es de 3”

Caso 3

Temperatura del Recinto= -20 °C

Temperatura Exterior= 32 °C

ΔT= Temperatura Exterior – Temperatura Interior

∆T= 32 °C – (-20 °C)

∆T= 52 °C

Para temperaturas negativas las perdidas usuales son de 7 W/m². De acuerdo con esto, el espesor sería de más de 6”, por lo cual aumentamos las pérdidas a 8 W/m² y el espesor es de 6”

Hay que tomar en cuenta que todos estos datos varían según la temperatura exterior y las pérdidas térmicas que se manejen. Además, se debe poner atención especial en el diseño de las juntas, ya que algunas aplicaciones, como para almacenes fríos, no deben actuar como puente térmico y deben ser impermeables al aire y vapor.

Utilizando el ábaco representado se puede determinar el espesor mínimo del panel en función de la diferencia de la temperatura (ΔT) entre el interior y el exterior del almacén frigorífico y de los valores de pérdidas térmicas (Q).

Variables de la Tabla

Variables de la Tabla

Y: Diferencia de Temperatura Δt (°C)

X: Pérdidas Térmicas Q (Wm2)

Ejemplo:

Recinto a= -10 °C, Temperatura

Exterior +10 °C (ΔT = 20)

Pérdidas caloríficas seleccionadas: 7 W/m2

Espesor mínimo: 2.5”

* Valores usuales para cámara de temperatura negativa

* Valores usuales para cámara de temperatura positiva