El empleo de lubricantes reduce la fricción entre elementos móviles, empleados en sistemas de refrigeración y aire acondicionado. Seleccionar un tipo de aceite compatible con el refrigerante que utiliza el sistema potencia las características originales del equipo, por lo que se requiere considerar diversos aspectos importantes.

Por Gabriel Carrillo

Algunos grabados egipcios del año 2400 a. C. muestran representaciones de cómo era vertido el lubricante líquido para facilitar el arrastre de cargas sobre patines de madera. Por su parte, las civilizaciones griega y romana desarrollaron numerosos mecanismos que buscaban la reducción de la fricción entre objetos.

A lo largo de la Edad Media, se realizaron avances en maquinaria agrícola, como norias o molinos de viento, con numerosos mecanismos que necesariamente tenían que ser lubricados. Durante el Renacimiento, Leonardo da Vinci realizó estudios sobre las leyes de la fricción y el diseño de diferentes tipos de cojinetes y rodamientos.

Isaac Newton enunció las leyes fundamentales que rigen los fenómenos de lubricación y descubrió el principio de la resistencia viscosa de los fluidos. A finales del siglo XVIII, Coulomb demostró empíricamente las leyes de Da Vinci y estableció la distinción entre fricción estática y fricción dinámica.

Durante la Revolución Industrial, se desarrollaron las grasas, formadas por la combinación de hidróxido sódico y aceites de origen animal; posteriormente, se empleó cal, además de lubricantes sólidos para mejorar sus propiedades antifricción.

El avance en la aplicación de lubricantes fue el descubrimiento del petróleo, empleado como combustible y más tarde como fuente de diferentes compuestos obtenidos de su destilación. A partir de 1900, se obtuvieron lubricantes de mayor calidad gracias al empleo de técnicas de destilación a baja presión y a menores temperaturas, que evitaban el craqueo de las cadenas de hidrocarburos pesados durante el proceso.

Durante la primera mitad del siglo XX, la Primera Guerra Mundial (1914-1918) y especialmente la Segunda Guerra Mundial (1939-1945) supusieron un gran desarrollo tecnológico en carros de combate, navíos y aeronaves; equipos sometidos a condiciones de trabajo extremas y que requerían lubricantes con propiedades mejoradas. Por ello, fue durante el segundo tercio del siglo XX cuando se introdujo el empleo de aditivos para mejorar las características de los lubricantes minerales. Más tarde, el aceite tuvo otras aplicaciones industriales, como los aceites dieléctricos de transformadores. La mayor utilización en equipos de refrigeración y aire acondicionado dio paso a la realización de análisis específicos para determinar el funcionamiento de los sistemas.

Inicialmente, los parámetros estimados en lubricantes usados eran básicamente la viscosidad, presencia de agua, dilución por combustible, estimación de la reserva alcalina, cuantificación de insolubles y materia carbonosa. La medida de metales de contaminación y desgaste se reducía a cuantificar los metales básicos: hierro, aluminio, cobre, plomo, estaño y silicio, empleando como técnica de análisis la espectrometría de absorción atómica. Para los aceites industriales, las medidas inicialmente cuantificadas eran viscosidad, presencia de agua, presencia de insolubles, color del aceite, tendencia a la formación de espumas y medida de metales con los métodos descritos.

Además de los parámetros determinados por equipos automatizados que casi no requieren la participación del técnico, se han introducido aparatos, como cromatógrafos para la medida de combustible en el aceite y espectrómetros infrarrojos, capaces de determinar el deterioro químico del aceite o la presencia de trazas de contaminantes orgánicos. La cuantificación de partículas se realiza mediante contadores láser y la medida de los metales se ha ampliado a 21 elementos, donde, además del desgaste y la contaminación, se evalúa el contenido de aditivos organometálicos del lubricante.

Tipos de aceites aplicados en refrigeración y aire acondicionado

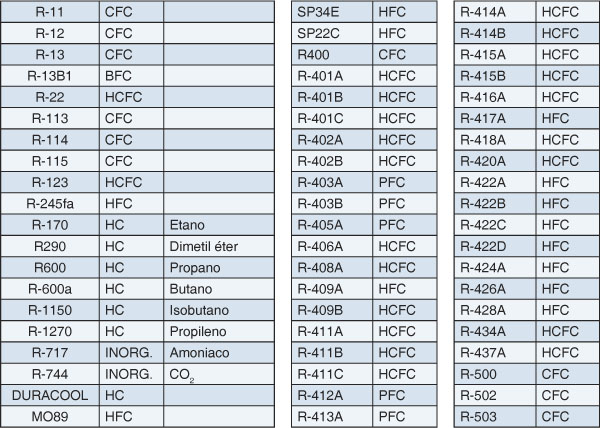

- Minerales (MO). Subproducto de la destilación del petróleo crudo para producir gasolina que se clasifica en los siguientes grupos: nafténicos, parafínicos y aromáticos. Nafteno base: su uso es adecuado en los sistemas de refrigeración con CFC o HCFC.

- Alquilbenceno (AB). Aceite sintético adecuado para sistemas de refrigeración con CFC o HCFC. Es compatible con aceite mineral. Ha mejorado la miscibilidad del refrigerante R-22 en condiciones de baja temperatura.

- Polioléster (POE). Principalmente para sistemas de refrigeración que emplean HFC. También es adecuado para equipos de refrigeración con CFC, HCFC.

- Polialquilenglicol (PAG). Aceite sintético utilizado primariamente con el R-134a, aire acondicionado en automóviles. Es más higroscópico que el POE o aceites PVE, pero no se somete a hidrólisis en presencia de agua.

- Poliviniléter (PVE). Lubricante sintético que se utiliza como una alternativa al POE. Es más higroscópico que el aceite POE, pero menos que el PAG. Como el PAG, el aceite de PVE no se somete a hidrólisis en presencia de agua.

- Polialfaolefinas (PAO). Las características sintéticas de los básicos de Polialfaolefinas (PAO) minimizan los inconvenientes producidos con la dilución por absorción de gases a alta presión y por hidrocarburos líquidos. Está formulado para responder a los requerimientos de lubricación del cilindro en compresores alternativos para gases inertes (dióxido de carbono, nitrógeno, hidrógeno y más) o gases hidrocarburos (propano, butano, propileno, etileno, etcétera).

Uso frente a los diversos tipos de refrigerantes

Uso frente a los diversos tipos de refrigerantes

Contribución del lubricante en el desempeño del sistema

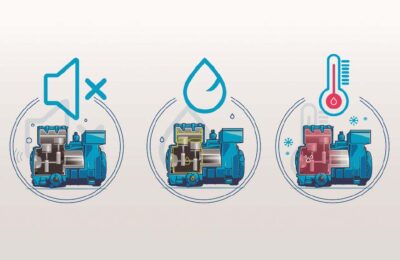

1 Transmisión de carga. El lubricante crea una películaresistente entre los metales, que funciona de la misma manera que el aceite hidráulico para transmitir la potencia o energía mecánica de los pistones, de modo que no exista contacto entre metales móviles.

2 Refrigerante. Absorbe el calor generado por las partes que están en contacto o fricción, disipando el calor de manera natural u otros medios.

3 Bajo desgaste. De la misma forma que reduce considerablemente el rozamiento de partes móviles, aminora el desgaste entre los metales.

4 Etergencia (lavado). Mantiene libre de impurezas y contaminantes sólidos al sistema, ya que arrastra las partículas extrañas y las deposita en el filtro o en el cárter del compresor, así como remanentes de aceites usados, aditivos, etcétera.

5 Reducción de la fricción. Con dicha película se reduce el rozamiento entre las partes móviles.

6 Minimiza la corrosión. Con la película formada sobre las superficies metálicas y a través de todo el circuito, protege de la corrosión, producto de agua y ácidos.

7 Sella. Debe proporcionar el sellado entre el pistón (anillos), cilindro, camisa del pistón, así como el de la biela y el cigüeñal; de esta forma ayudará a mantener la máxima estanqueidad posible para mejorar la compresión y reducir las caídas de presión en el circuito de refrigeración.

8 Ahorro energético. Cuando el compresor para, el aceite mantiene su lubricidad, de tal forma que al ponerse en marcha, el torque o par de arranque requerido por el compresor es menor y, por ende, se reduce el consumo de energía.

9 Carbonización nula. Debido a que los aceites sintéticos son libres de ceras y trabajan con un amplio rango de temperaturas no producen carbonización en el pistón y plato de válvulas del compresor.

10 Menos partes de reemplazo. Al reducir significativamente el desgaste en las piezas metálicas con las que están en contacto, su desgaste es mínimo y, por lo tanto, el stock de refacciones se reduce en 50 por ciento.

11 Mano de obra accesible. Al reducirse el desgaste en el equipo, el stock de refacciones para mantenimiento deja de ser frecuente.

13 Prevención de reparaciones mayores. Un alto porcentaje de desgaste del equipo ocurre en al arranque o puesta en marcha; pero, al emplear los sintéticos, se garantiza una mejor fluidez y la protección necesaria, de tal forma que la reparación que se llegue a realizar va a requerir menos refacciones y tiempo para que el equipo continúe trabajando en óptimas condiciones.

14 Menos filtros. Dado que los aceites sintéticos de calidad mantienen perfectamente limpios los interiores de las tuberías, accesorios y componentes principales del sistema, se aminoran considerablemente los paros o el empleo de by-pass para cambios de filtros.

Manipulación adecuada

Almacenaje de lubricantes

En muchas empresas, éste es el mayor problema en cuanto a la gestión del aceite, ya que hoy en día se sigue subestimando su importancia en el ciclo de vida del sistema, cuestión que no debería ser así, pues no se debe olvidar que el aceite es su sangre, por lo que se le debe tratar como tal y no almacenarlo sin tener en cuenta el entorno en el que se encuentra, ya que esto varía notablemente sus propiedades iníciales.

- Almacene sus aceites en un lugar limpio, seco y frío (0-25 ºC). Manténgase en un lugar resguardado de las inclemencias meteorológicas; de ser posible, en una sala interior o cubiertos para reducir las agresiones

- Tenga en cuenta que los aceites pueden perder o modificar sus propiedades debido a los cambios de temperatura

- Los bidones han de almacenarse en posición horizontal a un nivel superior al del suelo y con sus tapones marcando las tres y las nueve; de esta manera se evitará la entrada de agua y suciedad

- Instalar medidas para la contención de fugas o vertidos

- Emplear un sistema FIFO para organizar el almacén

- Etiquetar todos los lubricantes de modo que el personal sea capaz de identificarlos con sencillez

- Los aceites de desecho han de ser almacenados en contenedores diferenciados y etiquetados

- Tenga en cuenta las herramientas para la manipulación de bidones a la hora de manejarlos

- Utilizar contenedores limpios para la manipulación del aceite, ya que, de lo contrario, favorecería la contaminación del aceite nuevo

- Realizar un informe mensual de las fugas

- Disponer de equipos de emergencia anti-derrames

- Utilizar las tablas para la selección de productos de almacenamiento y manipulación, al igual que para la selección de productos de control de escapes y derrames

- De caducar el aceite, deberá ser analizado para comprobar si ha perdido o no sus propiedades

Dilución del aceite

Durante la parada del compresor, siempre se encontrará presente en el aceite una cierta concentración de refrigerante. Ésta dependerá de la temperatura y de la presión en el cárter del compresor.

Por ejemplo, a una presión del cárter de 8.03 bar, correspondiente a una temperatura de saturación de 22 ºC para el R22, el cárter contendría una mezcla de 35 por ciento de R22 y 65 por ciento de aceite. La rápida caída de presión que se produce durante el arranque de un compresor provocará que el refrigerante disuelto se evapore dentro del aceite, lo que conduce a la formación de una gran cantidad de espuma en su seno. Este hecho puede apreciarse claramente a través del visor de aceite del compresor. Si esta mezcla de aceite diluido y espuma es aspirada por la bomba de aceite, podrá ocurrir que no desarrolle la suficiente presión y caudal; si este ciclo se repite con la suficiente frecuencia, provocará daños en los cojinetes del compresor.

Para evitar este tipo de averías, se recomienda instalar una resistencia de cárter o un sistema de parada por baja presión.

Migración del refrigerante

Si el compresor se encuentra detenido durante un largo periodo, puede darse el caso de que el refrigerante se condense en el cárter, especialmente si éste se encuentra a una temperatura inferior a la del evaporador. Una resistencia de cárter o un ciclo de parada por baja presión ofrecen una buena protección frente a este problema.

Generación de ácido

El ácido se forma en presencia de humedad, oxígeno, sales minerales, óxidos de metal o altas temperaturas de descarga. Las reacciones químicas, como la que tiene lugar entre los ácidos y el aceite, se aceleran en presencia de altas temperaturas. La formación de ácido trae consigo daños en las piezas móviles y en casos extremos puede provocar la quemadura del motor.

Pueden usarse diferentes métodos para comprobar la existencia de ácido en el interior del compresor. Si éste es finalmente detectado, se recomienda realizar el cambio completo de aceite del compresor, incluyendo aquel que se encuentre en el separador. También debe montarse un filtro de aspiración antiácido y comprobar el estado del filtro secador de la línea de líquido.

Motor quemado debido a protectores puenteados o desconectados

Si grandes porciones de los devanados están quemadas, deberá asumirse que el protector no estaba conectado o estaba puenteado.

Enfriamiento inadecuado del compresor

Para ciertos modelos de compresor, deben montarse ventiladores de culata. Si el ventilador no enfría suficientemente, puede dar lugar a la aparición de altas temperaturas de descarga. La única solución es montar un ventilador apropiado.

Altas temperaturas de descarga

El límite es 120 ºC medidos en la línea de descarga a pocos centímetros de la válvula de servicio. Son síntomas de altas temperaturas de descarga la desconexión por el presostato de alta presión (condensador sucio), la carbonización del aceite y la presencia de aceite negro (ácidos). El resultado final es una lubricación inadecuada.

El condensador debe limpiarse regularmente. La temperatura de evaporación no debe descender por debajo del límite de aplicación del compresor.

Motor quemado debido a subdimensionado de contactores

Si el tamaño de los contactores es insuficiente, los contactos pueden soldarse. El resultado puede ser que el motor se queme completamente en las tres fases, a pesar de existir un protector de temperatura del bobinado.

La información sobre el tamaño de los contactores puede obtenerse en las correspondientes hojas de datos. Si se cambia el punto de aplicación de un compresor, deberá comprobarse también el tamaño de los contactores empleados.

Recalentamiento inadecuado de la aspiración

El recalentamiento de los gases de aspiración del compresor no debe ser inferior a 10 K. Un recalentamiento bajo provocará daños en el plato de válvulas, pistón, pared del cilindro y bielas. Una válvula de expansión defectuosa o mal ajustada, un montaje incorrecto del bulbo o tuberías muy cortas, pueden ser los desencadenantes más comunes de este tipo de anomalías. Si la línea de aspiración es muy corta, se recomienda la instalación de un intercambiador de calor o de un separador en la aspiración.

Higiene personal e industrial

Los lubricantes no presentan riesgos para la salud cuando son usados en las aplicaciones recomendadas y se observan los niveles adecuados de higiene personal e industrial.

El personal que opere con lubricantes deberá adoptar hábitos que eviten el contacto repetido y prolongado con la piel, salpicado en los ojos, inhalación o ingestión; por ejemplo:

a) Usar protecciones en las máquinas para reducir el riesgo de salpicado

b) Si el salpicado es inevitable, utilizar, según corresponda, ropa impermeable y antiparras de seguridad

c) Evitar la aspiración de niebla de aceite

d) No trasvasar aceites produciendo vacío con la boca

e) Lavar la ropa empapada en forma adecuada

f) No poner en los bolsillos trapos mojados con aceite

g) Lavarse las manos antes de comer

h) Proteger las manos con cremas adecuadas para tal fin

Todos los lubricantes pueden contener sustancias dañinas, de acuerdo con las impurezas que haya recibido en cada aplicación en particular. Deben manipularse y disponerse atendiendo a estas indicaciones:

a) Protegerse personalmente, evitando el contacto repetido y prolongado con la piel, ingestión, etcétera

b) Proteger el medioambiente no contaminando los drenajes, el suelo ni los cursos de agua; evitar derrames y posibilidades de incendio